+86-519-83387581

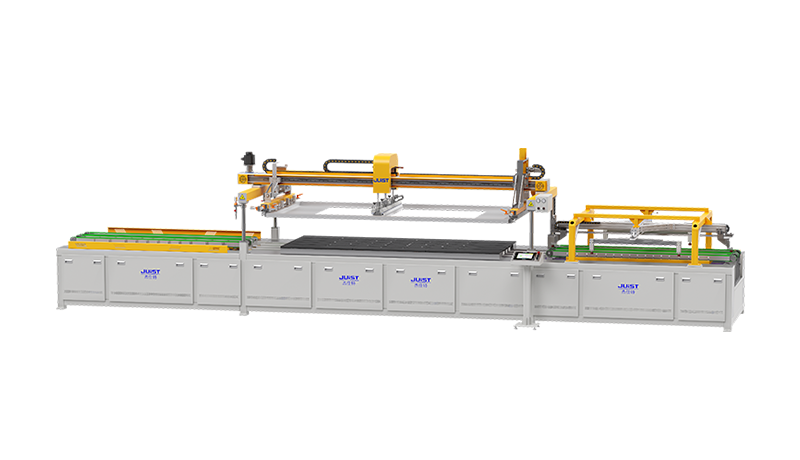

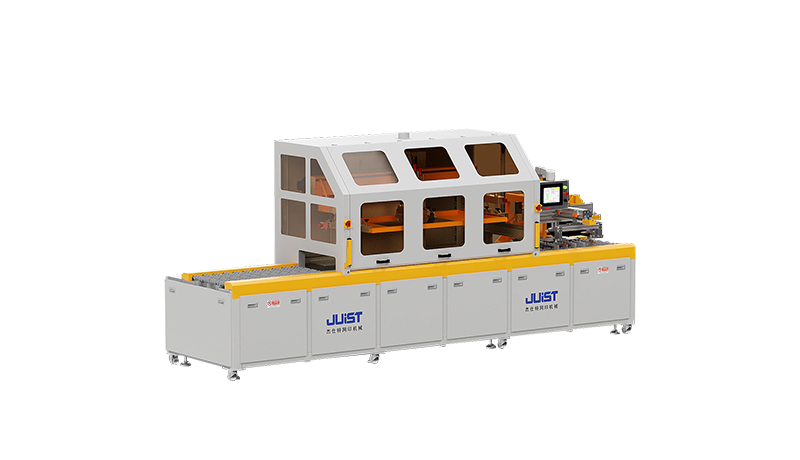

În industria de procesare a sticlei, mașinile de imprimare pe ecran joacă un rol indispensabil. Aproape toate tipurile de procesare a sticlei necesită utilizarea unei imprimante de ecran. În funcție de nevoile specifice ale aplicației, mașinile de imprimare a ecranului din sticlă pot fi clasificate în șase tipuri principale:

În timp ce aceste mașini sunt integrale pentru producție, în timpul procesului de imprimare pot apărea diverse probleme de calitate. Problemele comune includ modele sau linii care apar estompate, distorsionate, punctate, zimțate la margini, cioplite sau ridicate. Pentru a rezolva aceste provocări, este esențial să examinăm următoarele cauze potențiale:

1. Stabilitatea cadrului ecranului

Dacă cadrul ecranului nu este fixat în siguranță, poate provoca aliniere necorespunzătoare în timpul imprimării, ceea ce duce la modele distorsionate sau linii neclare. Asigurarea că cadrul este ferm instalat este crucial pentru menținerea preciziei imprimării.

2. Distanța dintre ecran și substrat

Diferența dintre ecran și substrat trebuie ajustată cu precizie. Un decalaj prea mare poate duce la imprimeuri încețoșate, în timp ce un decalaj prea mic poate împiedica cerneala să se răspândească uniform. Distanța corectă asigură rezultate optime de imprimare.

3. Flatitatea suprafeței substratului

Calitatea suprafeței substratului afectează direct rezultatul tipăritului. Suprafețele inegale pot provoca bule de aer, modele inegale sau imprimeuri distorsionate. Asigurați -vă întotdeauna că substratul este plat înainte de a începe procesul de imprimare.

4. Unghiul dintre rachetă și substrat

Unghiul de rachetă afectează presiunea aplicată în timpul imprimării. Unghiurile incorecte pot duce la distorsiuni, în special în detalii fine. Reglarea la unghiul corect asigură o aplicare netedă și chiar cerneală.

5. Presiune de imprimare uniformă

Presiunea constantă în timpul imprimării este esențială. Presiunea neuniformă sau forța excesivă pot duce la transferul de cerneală insuficient sau la modele neregulate. În plus, controlul vitezei de mișcare a squeegee și evitarea pauzelor sau reimprimării în aceeași zonă este esențială pentru menținerea consecvenței.

6. Consistență corectă de cerneală

Vâscozitatea cernelii joacă un rol cheie în calitatea imprimării. Cerneala excesiv de subțire poate duce la imprimeuri neclare, în timp ce cerneala excesiv de groasă poate să nu treacă eficient prin plasa ecranului, provocând modele încețoșate sau rupte. Asigurați -vă că cerneala este amestecată la consistența corespunzătoare.

7. Compatibilitatea între cerneală și plasă de ecran

Mărimea particulelor de cerneală trebuie să se potrivească cu numărul de ochiuri de ecran. Dacă particulele sunt prea mari pentru un ecran cu plasă mare, cerneala se va lupta să treacă, rezultând imprimeuri subpar. Alegerea cernelii potrivite pentru ecranul dvs. este esențială.

8. Viteza de uscare și condițiile de mediu

Vitezele excesiv de rapide de uscare a cernelii, în special în mediile vântului, pot provoca înfundarea prematură a ecranului, ceea ce duce la imprimeuri incomplete. Menținerea unui mediu de lucru controlat și asigurarea uscării în timp util a cernelii poate preveni astfel de probleme.

9. Uscarea agenților de curățare

După spălarea ecranului sau a reface un substrat, orice agenți de curățare reziduali sau solvenți care nu s -au uscat complet pot compromite calitatea imprimării. Uscarea corectă este un pas vital în procesul de pregătire.

Diagnosticarea și rezolvarea problemelor

Când vă confruntați cu probleme de calitate în imprimarea pe ecran, consultați punctele de mai sus pentru a identifica cauza principală. Analizați fiecare factor în mod sistematic și aplicați măsurile corective adecvate. Dincolo de etapele operaționale, mai mulți factori externi-cum ar fi tensiunea ecranului, distanța optimă a substratului de ecran, pregătirea ecranului, tratamentul suprafeței substratului și formularea de cerneală-pot avea, de asemenea, un impact semnificativ asupra calității imprimării pe ecran.

Prin adoptarea practicilor standardizate, managementului minuțios și ajustări tehnice precise, puteți îmbunătăți semnificativ calitatea imprimării ecranului și puteți asigura un produs final fără cusur. Acest lucru nu numai că îmbunătățește eficiența producției, dar și stimulează satisfacția clienților, stabilind brandul dvs. ca lider în industria de procesare a sticlei. Dacă mai aveți întrebări, vă rugăm să nu ezitați să contactați echipa profesională de la Juist pentru asistență: vânzări@juistmac.com