+86-519-83387581

Când utilizați o mașină de imprimare a ecranului complet automată, este uneori necesar să se ajusteze dimensiunea mașinii pentru a asigura calitatea imprimării și eficiența producției. Dacă ecranul plasă este dezechilibrat sau decalajul ecranului este incorect, acesta va afecta în mod direct atât calitatea imprimării, cât și viteza de producție. Mai jos, vom împărtăși cum să ajustați corect parametrii cheie ai mașinii de imprimare a ecranului complet automate pentru a asigura o funcționare lină și rezultate de imprimare precise.

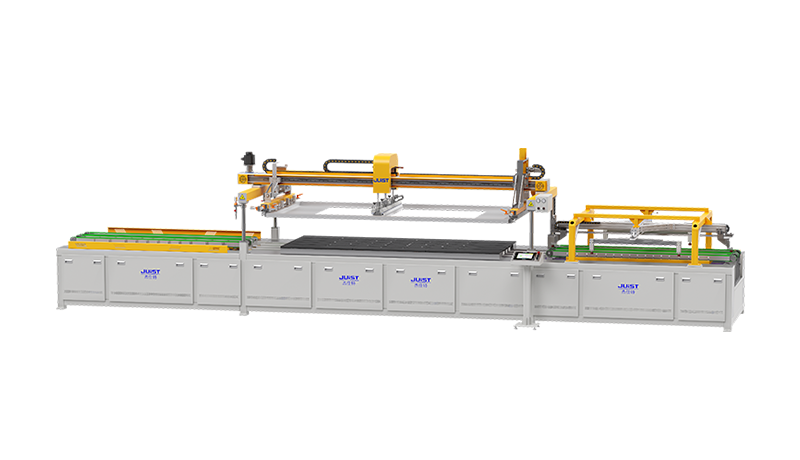

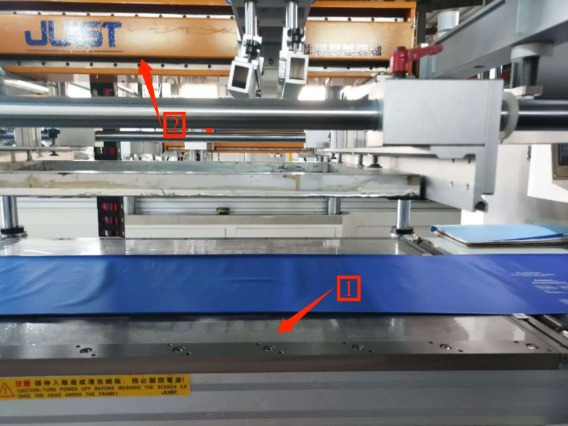

1. Reglarea paralelismului feroviarului, ecranului de plasă și a platformei de lucru

Este esențial să vă asigurați că ecranul feroviar, plasă și platforma de lucru sunt paralele între ele. Dacă nu sunt paralele, mașina de imprimare a ecranului nu va putea funcționa corect. De obicei, fie calea ferată, fie platforma este folosită ca referință pentru ajustare pentru a le asigura paralelismul.

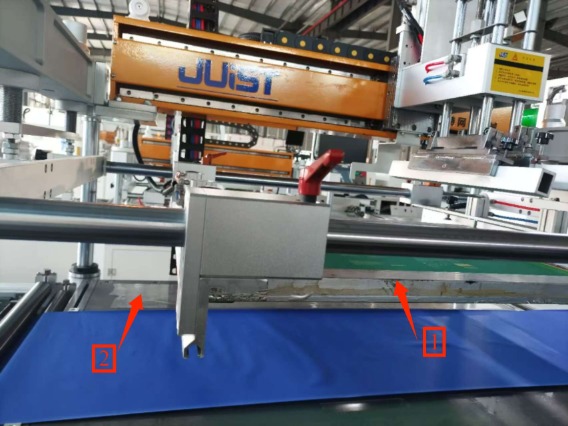

2. Reglarea platformei și a șinei

Platforma și calea ferată trebuie să fie paralele între ele. Schechetul se deplasează de -a lungul șinei, iar dacă platforma și șina nu sunt paralele, racheta nu va aplica presiune uniformă pe platformă și se pot forma lacune, provocând o calitate a imprimării inconsistentă. Această ajustare este de obicei făcută în timpul procesului de fabricație al mașinii, dar ar trebui verificată periodic.

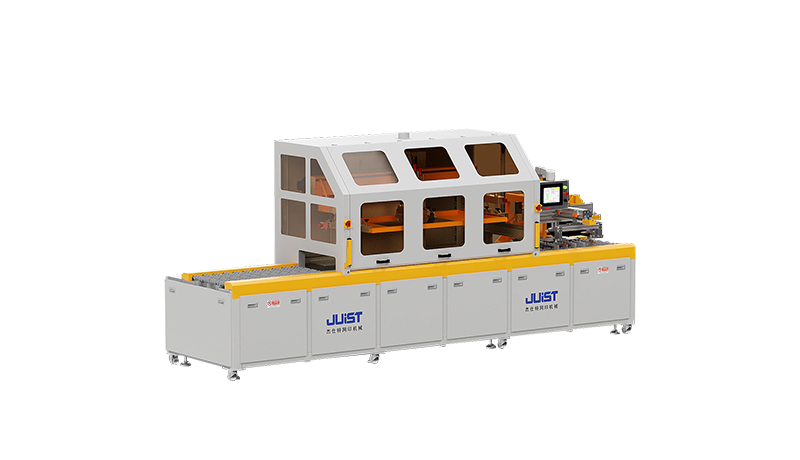

3. Reglarea ecranului și a platformei de plasă

Ecranul plasă trebuie să fie paralel cu platforma. Dacă aceste două nu sunt paralele, decalajul ecranului va fi inconsecvent, ceea ce duce la o presiune neuniformă a streveegee și deformarea ecranului de plasă. Prin urmare, planeitatea cadrului de plasă în sine trebuie să fie asigurată pentru a menține rezultate de imprimare stabile.

4. Reglarea decalajului ecranului

Diferența dintre ecran și produs trebuie menținută între 2-5 mm, ceea ce este denumit „decalajul ecranului”. Decalajul adecvat al ecranului asigură imprimarea clară, deoarece permite ca cerneala să treacă mai eficient prin plasă de ecran, evitând imprimeuri încețoșate sau inconsistente.

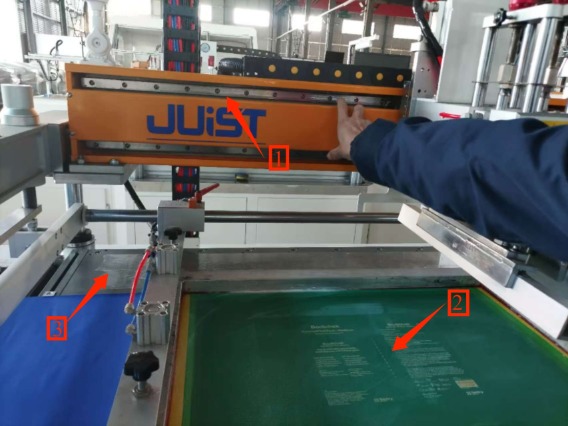

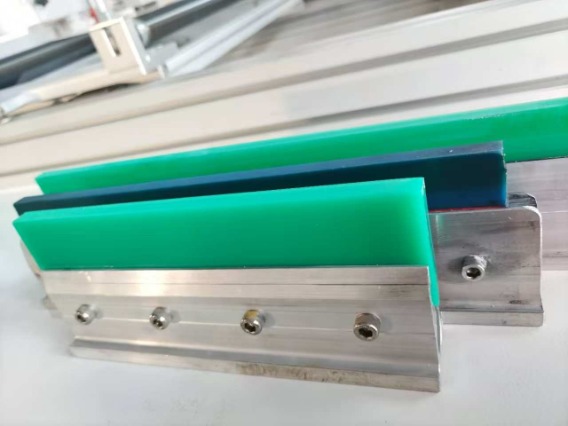

5. Asigurarea că racheta este ascuțită

În timpul procesului de imprimare a ecranului, Squeegee face contact orizontal cu ochiul de ecran și aplică presiune. De -a lungul timpului, racleta se va uza și poate dezvolta zgârieturi sau nicks din cauza coliziunilor. Un rachetă uzată va afecta calitatea imprimării, de aceea este esențial să verificați marginea Squeegee pentru dreptate, claritate și orice defecte înainte de imprimare. Lama de rachetă ar trebui să rămână ascuțită pentru a evita să se rotunjească la colțuri, deoarece acest lucru va duce la imprimeuri încețoșate și linii groase.

6. Reglarea presiunii de imprimare

În imprimarea pe ecran, presiunea de imprimare adecvată și uniformă este crucială pentru realizarea de imprimeuri de înaltă calitate. Funcția principală a presiunii de imprimare este de a asigura un contact adecvat între ecran și substrat. În timp ce este necesar un anumit nivel de presiune, cu atât este mai scăzut presiunea, cu atât mai bine. Prea multă presiune poate determina ca racheta să apese prea adânc în plasă, reducând rata de transfer de cerneală și ceea ce duce la o deformare mai mare a ochiurilor de plasă și racletă. Acest lucru crește, de asemenea, frecarea dintre rachetă și plasă, care poate afecta negativ viteza de imprimare și crește uzura echipamentului.