+86-519-83387581

Analizarea mecanismului operațional de precizie al echipamentelor de înfășurare fotoelectrică automată de la roll-to-roll

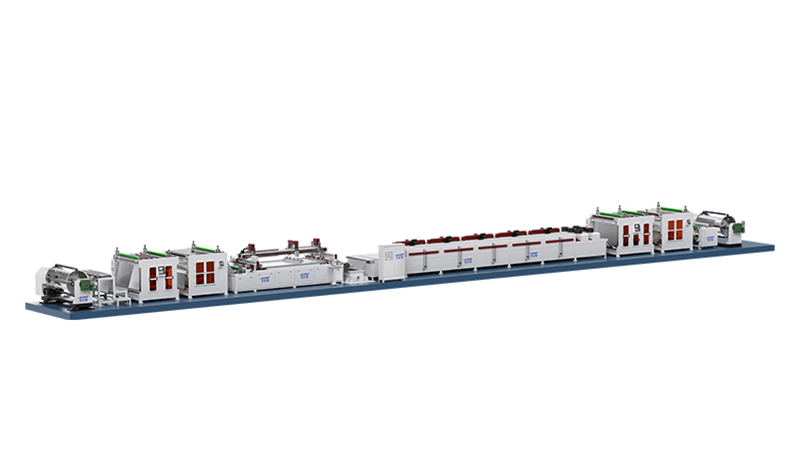

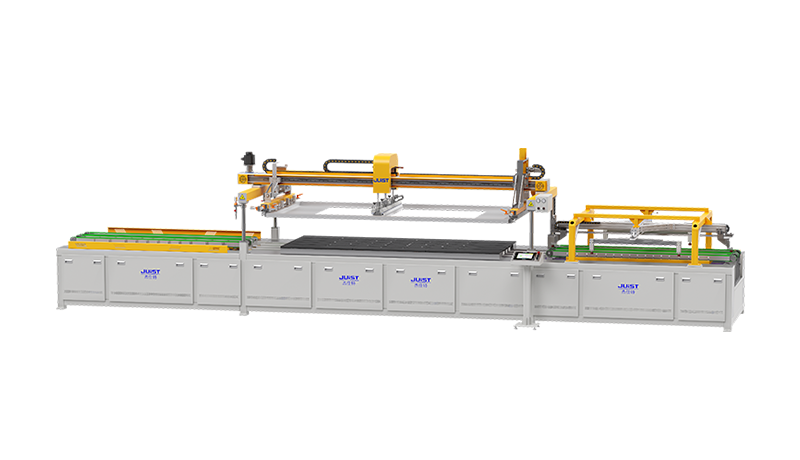

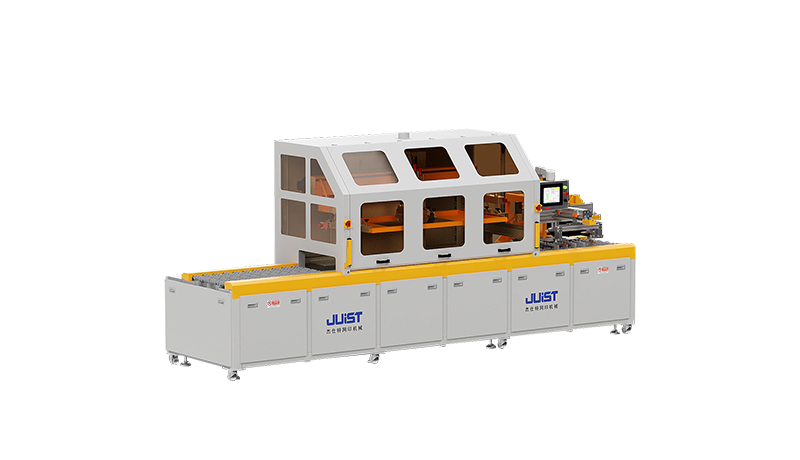

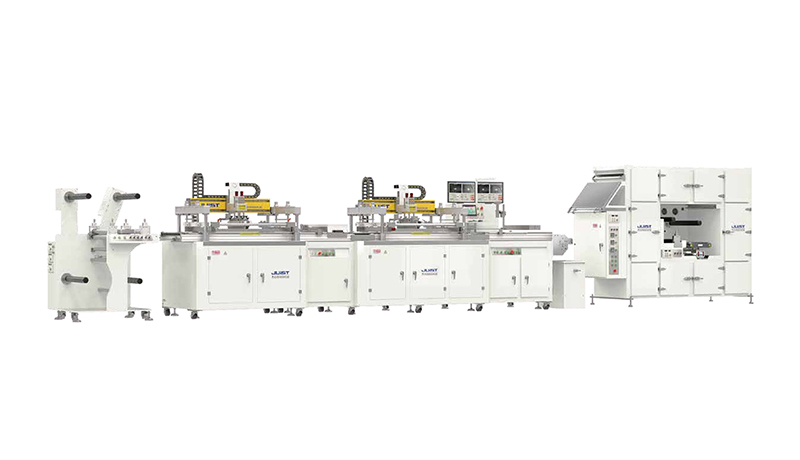

Funcționarea Echipamente de înfășurare fotoelectrică automată cu roll-to-roll Reprezintă un balet orchestrat meticulos de inginerie de precizie, care se bazează fundamental pe tehnologia de detectare fotoelectrică pentru a obține transportul nedistructiv, de înaltă precizie și poziționarea materialelor de film flexibile. La inițiere, unitatea de dezlegare distribuie fără probleme filmul de substrat, care apoi navighează printr-o serie de role de ghidare a controlului tensiunii. Aceste actuatoare funcționează ca obiective neuronale ale sistemului, monitorizând perpetuu și făcând micro-ajustări la tautitatea materialului, garantând stabilitatea de neclintit pe parcursul procesului de tranzit. Senzorii fotoelectrici acționează ca ochii vigilenți ai aparatului; Ei emit și primesc semnale ușoare pentru a detecta cu exactitate poziția de margine a materialului sau mărcile de înregistrare pre-set, transformând aceste date în timp real în semnale electrice readuse la sistemul de control central. Funcționând ca creier, sistemul de control procesează rapid aceste informații și emite comenzi, conducând servo -motoare de precizie pentru a efectua corecția instantanee a căilor și sincronizarea vitezei. Acest lucru asigură că materialul este în cele din urmă înfășurat într -un rulou perfect uniform la unitatea de retragere. Întregul proces se caracterizează printr -un grad ridicat de automatizare, asigurând producția continuă și o calitate constantă a produsului.Abordarea provocărilor operaționale comune: diagnostic și soluții eficiente

În ciuda designului său sofisticat, echipamentul poate întâmpina probleme tipice în timpul funcționării prelungite și continue. Abaterea de ghidare a web -ului este o defecțiune relativ frecventă, adesea provenind din lentile cu senzori contaminați, derivă de sensibilitate sau aliniere greșită a rolelor de ghidare mecanică. Operatorii trebuie să curețe de rutină senzorii, să -și recalibreze valoarea de bază de detectare și să inspecteze alinierea tuturor rolelor de ghidare. Fluctuația tensiunii prezintă o altă preocupare semnificativă, deoarece tensiunea instabilă poate provoca riduri sau întindere a materialelor. Cauza principală ar putea fi degradarea performanței frânelor/ambreiajele cu pulbere pneumatică sau magnetică sau un eșec în feedback -ul senzorului de tensiune. În timpul întreținerii sunt necesare inspecția și calibrarea sistematică a acestor componente de execuție și detectare. O înfășurare necorespunzătoare, care afectează estetica produsului și poate duce la deșeuri de materiale, este adesea legată de scurgerea radială excesivă a arborelui de rebobinare sau de uzură în piese de transmisie. Implementarea unui program regulat de întreținere preventivă, înlocuirea componentelor uzate și asigurarea echilibrului dinamic al tuturor elementelor rotative sunt pași cruciali pentru a preveni astfel de probleme.Maximizarea potențialului echipamentului pentru a îmbunătăți producția generală a liniei de producție

Deblocarea capacității productive complete a echipamentelor de înfășurare fotoelectrică automată de la roll-to-roll necesită o abordare dublă, axată pe optimizarea proceselor și integrarea sistemului. Optimizarea profundă a parametrilor operaționali-cum ar fi stabilirea precisă a gradientului de tensiune între dezlegare și derulare pe baza caracteristicilor materialelor, potrivirea vitezei optime a liniei și reglarea fină a sensibilității de răspuns a sistemului de corecție fotoelectrică-poate reduce semnificativ deșeurile de materiale și timpul de configurare în timpul start-up-urilor și modificărilor de rulare. Integrarea echipamentului în sistemul de execuție a fabricării (MES) sau platforma IoT permite monitorizarea în timp real a stării echipamentului, a eficienței producției și a valorilor calității produselor, oferind date neprețuite pentru luarea deciziilor manageriale. Mai mult, formarea specializată pentru operatori este esențială. Tehnicienii calificați pot efectua schimbări mai rapid, pot identifica problemele potențiale în mod proactiv și pot interveni eficient, reducând astfel timpul de oprire neplanificat și asigurând un flux de producție lină și eficientă.Valori critice de evaluare pentru selectarea echipamentelor de înfășurare automată de înaltă calitate

Selectarea unei mașini de înfășurare automată de la roll-to-roll care răspunde cerințelor specifice de producție necesită o evaluare cuprinzătoare. Stabilitatea și fiabilitatea echipamentelor ar trebui să fie prioritatea principală, reflectată în alegerea componentelor de bază și în rigiditatea generală și precizia de prelucrare a structurii mecanice. Un cadru robust și un sistem de transmisie de precizie formează fundamentul fizic pentru o funcționare stabilă pe termen lung. Sofisticarea și ușurința de utilizare a sistemului de control sunt la fel de critice. Un sistem cu o interfață intuitivă a omului-mașină (HMI), suport pentru mai multe depozitare a rețetelor de materiale și funcții de diagnostic cuprinzător poate reduce semnificativ complexitatea operațională și poate spori eficiența de întreținere. Compatibilitatea și gama reglabilă a mașinii determină lățimea aplicației. Este esențial să verificați dacă capacitățile echipamentului în ceea ce privește lățimea materialului, gama de grosime și diametrul maxim al ruloului se aliniază atât cu planurile actuale, cât și cu cele viitoare. În cele din urmă, asistența tehnică a producătorului și capacitatea de servicii post-vânzare constituie o valoare moale vitală. Răspunsul tehnic prompt și furnizarea de piese de schimb fiabile sunt indispensabile pentru a asigura că linia de producție continuă să genereze valoare.Explorarea practicilor inovatoare de aplicații ale acestei tehnologii în domeniul electronice flexibile

Valoarea tehnologiei de înfășurare fotoelectrică automată de la Roll-to-Roll este profund demonstrată pe tărâmul producției de electronice flexibile. Aici, procesează diverse materiale prețioase de substrat flexibile, cum ar fi polimidă sau filme transparente din poliester, cu eficiență și consistență excepționale. Este integral aproape fiecare proces de bază al fabricării plăcilor de circuite imprimate flexibile (FPCBS)-de la gravarea precisă a straturilor îmbrăcate în cupru până la laminarea precisă a filmelor de acoperire de protecție și, în final, la înfășurarea produsului finit. Capacitatea sa de ghidare de înaltă precizie asigură că modelele de circuit la nivel de microni rămân perfect aliniate în timpul laminării cu mai multe straturi, în timp ce controlul stabil al tensiunii împiedică circuitele fragile să se rupă sau să se deformeze în timpul transportului. Dincolo de FPCBS, această tehnologie servește ca un proces de bază pentru fabricarea de produse de ultimă oră, cum ar fi afișaje flexibile, etichete RFID și celule solare cu film subțire, permițând crearea de numeroase dispozitive purtabile și puncte finale IoT și prezentând un potențial imens de aplicare.